Как производятся отечественные микроавтобусы

Автор Сергей Абдульманов

В 90-х годах у нас в стране очень сильно пострадал парк больших автобусов. После распада СССР многие производства оказались за границей, имеющиеся автобусы постепенно амортизировались, а новых не было. На рынке начали появляться б/у зарубежные, но их было мало. И тут на рынок ворвался «рафик», который и стал первым массовым микроавтобусом:

Это фотография с Кубы, где эти микроавтобусы до сих пор ездят по

улицам

Тогда альтернатив не было. По сегодняшним меркам — это жутко неудобная машина, где водитель, слегка скрючившись, сидел прямо на колесе, подпёртый справа мотором, а 10–11 пассажиров теснились сзади. Заходить и выходить было сложно, сидеть тесно, но люди ездили. А вот уже в 1996 году на улицах стали появляться первые пассажирские «Газели».

«Газели» были больше, шире, в них можно было более-менее удобно сидеть, в них можно было долго ехать, в них водитель мог расслабиться в кресле. По сегодняшним меркам там тоже много чего надо было бы поменять, и следующие модели показали как. Но тогда это точно был невероятно крутой микроавтобус, который разобрали по всей стране.

Чтобы вы понимали, пассажирская «Газель» всегда делалась на том же конвейере, что грузовой фургон без конверсии. Фургонов всегда продавалось много, поэтому пассажирская «Газель» была унифицирована именно с ними. Это важно, потому что именно рынок фургонов, по сути, определял рынок микроавтобусов.

К 2008 году «Газели» были почти везде, а маршрутчики стали отдельной субкультурой на дорогах. В них жила тоска по Шумахеру и по роботам-трансформерам. Поэтому они не только интересно водили, но и интересно переделывали заводские конструкции. Встречались модификации с большим количеством дополнительных сидений (что вообще-то запрещено нормами безопасности), с отпиленной и приподнятой крышей и так далее. Завод прекрасно понимал, почему так: на рынке была потребность в новом микроавтобусе с большим количеством мест. Но прежде чем предложить новый микроавтобус, заводу нужно было сначала разработать и выпустить новый кузов.

Наш ГАЗ с этого рынка начали постепенно теснить «Фиат-Дукато», «Форд-Транзит» и другие иномарки.

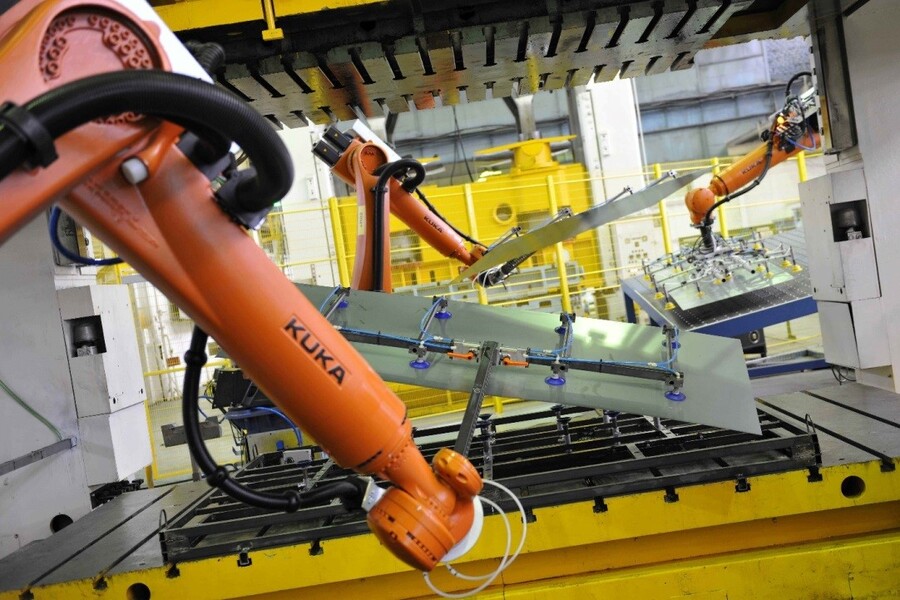

Но в 2013 году вышла бортовая «Газель NEXT», а уже в 2014-м появилась и первая пассажирская модификация с кузовом каркасного типа. А ещё через пару лет на заводе обновили ключевые производственные линии и освоили цельнометаллические кузовы. Чтобы вы понимали масштаб изменений — от преимущественно ручной сварки тогда перешли к роботам, которые взяли на себя около 85% операций. Вот так выглядит эта линия:

Тогда, как видите, поменялось примерно всё.

Мы сейчас забежим чуть вперёд и посмотрим, как идёт сборка автобуса сегодня. Кроме цехов сварки за несколько лет ещё поменяли штамповое производство, и для этого завезли 160 железнодорожных вагонов оборудования, запустили новый окрасочный комплекс. Завод обновлялся очень быстро.

Итак, на завод поступает сталь железнодорожными вагонами. Практически все ключевые компоненты завод делает самостоятельно. Это не полный цикл, потому что всё же закупаются некоторые специализированные вещи, которые нерентабельно делать на небольшую партию. Есть отечественные поставщики, которые делают на всех автопроизводителей страны. Например, блок управления делает ИТЭЛМА, шины — завод «Нижнекамскшина», а фары приходят от белорусского поставщика.

Автомобили в среднем на 80% производятся внутри ГАЗа. Двигатели свои, кузова свои, пластиковое производство своё.

Бензиновый и газово-бензиновый двигатель делается на Ульяновском моторном заводе, дизельный сейчас локализуется в Нижнем Новгороде. Блоки отливаются на нижегородской площадке, потом едут на обработку в Ульяновск. Соответственно, машины могут ездить на дизеле, бензине и газе, причём сжатом и сжиженном.

Конструкторская служба тоже своя, причём если заводу 91 год, то ей 93: она начала работать за 2 года до запуска производства.

Металл уходит в литьё и штамповку. Литьё тоже собственное, что вообще-то довольно редкое явление для транспортного завода, причём как простое чугунное, так и цветное. Есть мехобработка деталей по полному циклу: передние подвески, задние мосты, рамы — всё самостоятельно.

Соответственно, литые и штампованные детали дальше должны сложиться в единый кузов. По сварке на сопрягаемых поверхностях допуск до 0,1 мм — то есть отштамповать нужно очень точно. Для этого производству нужны роботы и очень тщательная работа с поставщиками, чтобы на входе был материал стабильного качества.

Самый длинный автобус в семействе «Газелей» сейчас сваривается при помощи 8 тысяч сварочных точек. Крупные унифицированные элементы варят роботы, вручную делается подсбор или сварка небольших узлов. Это операции, которые пока нет экономического смысла автоматизировать (например, если они на разных типах кузовов разные).

На заводе работает 580 роботов, они перемещают, склеивают (сейчас используются клеесварные соединения, то есть робот до сварки наносит клеевой жгут по периметру сопрягаемых поверхностей), зафланцовывают, участвуют в штамповке, сваривают, окрашивают. Самый сильный робот двигает сваренную боковину на 700 килограмм.

Пока отдельные панели будущего кузова стыкуются друг с другом в главном кондукторе (как говорят на заводе, собирается куб), другие цеха параллельно изготавливают двери, капоты и остальные компоненты, которые понадобятся при сборке кузова.

Сейчас везде сквозной контроль качества: на каждом переделе на входе и на выходе. Например, когда кузов сваривается, он проверяется на геометрическую точность в 200 точках. Это расположение отверстий, перепады, выступы, зазоры и другие сопрягаемые поверхности.

Кузов у микроавтобусов семейств NEXT и NN практически до верха крыши оцинкован. Почти все навесные элементы — боковые и задние двери и капоты — тоже оцинкованные. А вот передние крылья и бамперы уже пластиковые.

Пластик крыльев токопроводящий, то есть позволяет окрашивать их вместе с кузовом и сушить при 180 градусах. Окраска — это 13 ванн объёмом по 130 кубов, то есть 130 тысяч литров жидкости в каждой. Кузов «макают» в каждую: обезжиривают, промывают, активируют (чтобы цинк мог ложиться ровно), фосфатируют, дальше электроосаждением накладывают слой катафорезного грунта. Это антикоррозионное покрытие делается для того, чтобы вы не слышали по ночам, как машина тихо ржавеет в гараже. Внешний аудит, кстати, ещё до того, как такой аудит стал персоной нон грата, признал линию ГАЗа по коррозионной защите лучшей в России.

Дальше промывка ультрафильтратами и обессоленной водой. Нанесение герметиков на швы, наклеивание виброшумоизоляции, покрытие днища противошумной мастикой, дальше автоматизированная линия, где на кузов наносится вторичный грунт. Он нужен для защиты от ультрафиолета, потому что металл под прямыми солнечными лучами может начать деградировать. И только потом уже окраска кузовов. В окрасочном комплексе предусмотрены 14 систем для различных видов цветов краски и 2 мини-системы — это на случай, если вы захотите заказать небольшую партию автобусов или фургонов с особой раскраской.

Роботы в окраске сложнее, чем в сварке. Потому что в сварке, условно, нужно задать координату, куда поднести клещи и включить ток. А в окраске очень много дополнительных движений. Например, робот с соплом, который распыляет методом электростатики, должен двигаться на чётком расстоянии от кузова и держать сопло строго перпендикулярно. Это чтобы красить без шагреней, потёков, непрокрасов, наплывов. Соответственно, есть большая команда специалистов по роботам, которые их программируют, — это тоже всё внутри ГАЗа. Кстати, роботы красят кузов и внутри. В итоге вручную малярам остаётся докрасить из пульверизаторов только дверные проёмы.

Дальше, чтобы влага не накапливалась в скрытых полостях кузова, туда закачивается жидкий воск (порядка 12 килограмм на длинный микроавтобус). Во многих регионах днём жарко, вечером холодно — образуется конденсат. В итоге получается, что оцинковка + пластиковые крылья + окраска, герметики и жидкий воск — достаточная защита от ржавчины. Да-да, это известный стереотип про отечественный автопром, но тут дают заводскую гарантию 12 лет от сквозной коррозии.

За смену собирается до 540 единиц готовой продукции. То есть каждые 89 секунд из цехов выходит «Газель» или «Соболь».

Интересно, что производственная система завода подразумевает, что руководители и другие «офисные» работники вроде логистов и конструкторов минимум два раза в день бывают на производстве. Для чего нужно: каждый день разбираются случаи из сервисов по стране, чтобы понять, что могло пойти не так в производстве, и исправить это. Обсуждаются с поставщиками вопросы того, что можно было бы поменять в контроле качества или их продукции в целом и так далее. Просто знайте, что когда вы заезжаете на СТО, эта станция обязана рассказать о вашем случае на завод в сводке — и завод таким образом собирает статистику и может менять технологию производства. Кстати, по вашему VIN-номеру можно поднять всю историю производства — от конкретного листа стали до конкретного момента затяжки гайки роботизированным ключом.

Финальные этапы — настройка спутниковой системы ГЛОНАСС, обкатка автомобиля (тормоза, работа двигателя, усилия на колесе, регулировка фар, усилие нажатия на педаль, электрооборудование, водный тест и так далее).

В общем, на новом производстве стало можно делать новый кузов, и этот кузов мог быть длиннее, потому что теперь цельнометаллическая конструкция позволяла. Как только появился новый кузов, конструкторы собрали всё то, что хотелось изменить — и сделали Газель NEXT. К «Газели Бизнес» невозможно было адаптировать те же подушки безопасности, принципиально нельзя было достичь большей управляемости и устойчивости выше, потому что платформа специфичная.

Новая платформа меняла всё: тут и «легковая» управляемость, и плавный ход, и высокая крыша (1,92 метра), и 16 мест для пассажиров, и больше места между сиденьями (в заводской конфигурации), и ремни безопасности, причём для городских автобусов обычные 2-точечные, а для пригородных 3-точечные, потому что пригородные едут быстрее и там другие требования. Все силовые элементы кузова просчитаны по современным требованиям безопасности.

Водители утомлялись — им поменяли посадку: рабочее место стало как в легковой машине: сиденье со множеством регулировок и подлокотником, новая приборная панель. Появилась мультимедиа, и теперь водители могли включать шансон сразу с завода. Появилась полноценная система кондиционирования для водителя и салона. Более надёжные элементы, например, воздуховоды. Для водителя появилась формованная обивка дверей и электрические стеклоподъёмники.

В общем, стало:

1. Удобно пассажирам.

2. Более безопасно, что было очень важно, учитывая репутацию водителей маршруток.

3. Комфортно для водителя.

4. Повысилась манёвренность.

5. Вырос ресурс (это стало не сразу понятно, но довольно быстро после эксплуатации 24/7 в течение нескольких лет репутацию машина улучшила).

Перевозчики восприняли хорошо и начали активно закупать.

Естественно, к 2019 году они захотели модель с ещё большим количеством пассажиров. Тогда сделали 19 сидячих мест и добавили 3 стоячих места для городских микроавтобусов, то есть стало можно возить 22 человека. Те же автобусы без стоячих мест и с другими креслами часто можно увидеть на междугородних перевозках.

Как говорят на самом заводе: «Вроде бы можно остановиться — на тот момент среди конкурентов с таким размером автобуса с точки зрения безопасности и прохождения сертификационных историй наша была самая честная».

На самом деле, нет. Потому что есть ещё электробусы, требования доступной среды, а перевозчики опять хотят больше мест.

В 2019 году появилась «Газель-Сити», — это автобус с низким полом в пределах колёсной базы, у него широкая двойная дверь, как у «Лиаза», нет ступенек при входе, кузов каркасно-панельного типа. На этот раз машина создавалась не просто из вписывания возможностей производства в потребности рынка, а изначально для клиента, то есть для пассажира и города. Такой автобус комфортнее, у него пневмоподвеска задних колёс, по дороге он едет плавнее. Широкий кузов, нет ступенек, стёкла до крыши, то есть даже стоячие пассажиры видят остановку.

Вообще, ГАЗ делает на конвейере не только городские и служебные автобусы, но и другие варианты. Например, скорые помощи или школьные автобусы, у которых в салоне ещё больше посадочных мест, куча дополнительных поручней, полки для ранцев и есть место для учителя с микрофоном. А вот экскурсионные автобусы с регулируемыми креслами, аэродромные автобусы для пассажиров бизнес-класса и так далее — всё это уже дорабатывается за пределами конвейера, часто сторонними организациями. Причём ГАЗ, помня 90-е, сертифицирует партнёров, чтобы не дать распространяться на рынке кустарному тюнингу. То есть если вы купите экскурсионный автобус с выдвигаемыми в салон мягкими креслами у проверенного доработчика, то будете знать, что он точно соответствует всем требованиям безопасности и эти кресла при ДТП не полетят в водителя.

Теперь про электрический автобус. Уже несколько лет по Нижнему Новгороду ездят серийные Газель-e-NN с электроприводом. Рядом с газобензиновыми моделями ходят электрические. Пережили уже две зимы, ковид. А в этом году в Москве началась опытная эксплуатация низкопольной «Газель e-Сити» на электротяге. Она оснащена кучей новой электроники (от валидаторов до датчиков температуры салона), в общем, плавно готовится к серии.

Ну и осталось рассказать про Газель NN и Соболь NN. Это совсем новые модели. Пассажирский «Соболь» ещё только-только показали, а вот «Газель» уже вовсю встречается в городах. Там ещё один шаг после NEXT: ещё комфортнее, ещё больше электроники. Есть варианты с 18 регулировками водительского кресла, поясничным подпором, регулировкой подушки. У автомобиля новая электронная архитектура: управление всеми устройствами идёт по CAN-шине. Гидравлика в тормозной системе и гидроусилитель руля сохранены, но блоки управления систем меняются информацией по шинам. Это для того, чтобы ассистировать водителю: речь пока не про полный автопилот, конечно, но уже в ближайшей перспективе, как минимум, про бесключевой доступ, удержание в полосе, адаптивный круиз-контроль, автоматическое экстренное торможение. Есть новая мультимедиасистема, подбутыльники, есть места, куда положить телефон, держатель для планшета, зарядки USB.

В общем, у нас как-то принято ругать отечественный автопром, но «Газель» за 27 лет поменялась очень сильно. Так что теперь, когда вы поедете на новой городской маршрутке, просто вспомните, как это было вначале, если застали. И обратите внимание, сколько всего поменялось в автобусе.

На наши вопросы сегодня отвечали Андрей Софонов, управляющий директор Горьковского автозавода, и Андрей Кузнецов, директор по развитию Горьковского автозавода. Фотографии предоставлены пресс-службой завода.

Комментарии