Как производятся «Ласточки»

Автор Сергей Абдульманов

Как вы, возможно, знаете, наши крутейшие «Сапсаны», или Siemens Velaro, мы покупали у немцев. Потому что никто в стране такое произвести целиком достаточно качественно просто не мог (ну, в смысле, сопоставимо с экономикой покупки). А вот «Сапсан-3» будет делаться уже на «Уральских локомотивах». Там же сейчас делают «Ласточки» с похожей архитектурой.

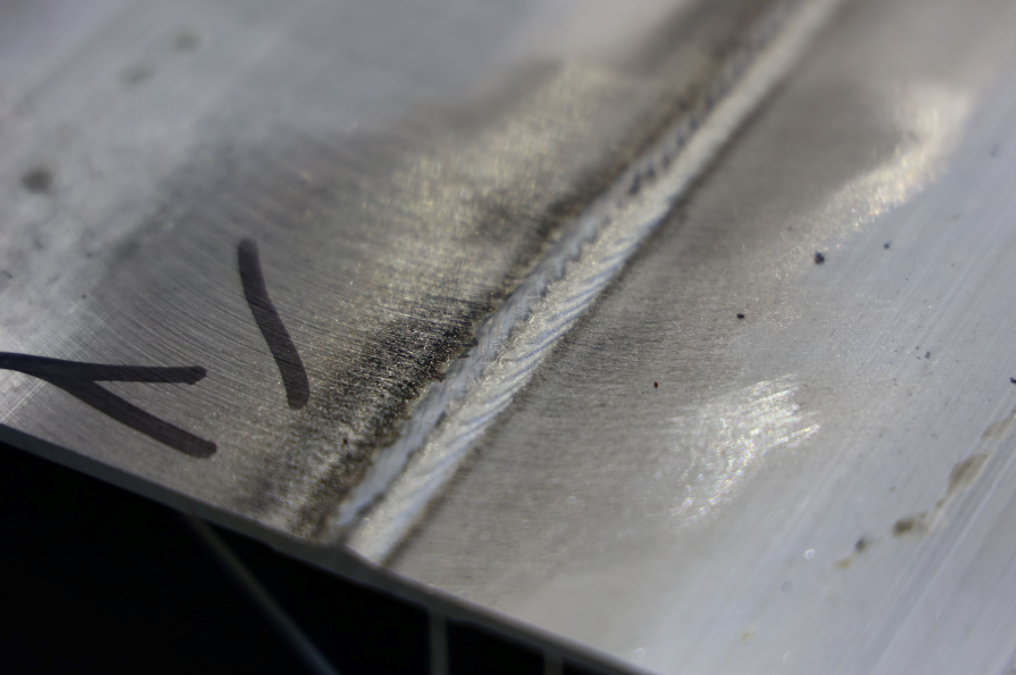

Первое принципиальное отличие «Ласточек» от других поездов — в

использовании алюминия, а не привычной стали. А это требует

отдельного производства, потому что та же качественная сварка

алюминия требует вообще другого уровня точности в сравнении со

сталью.

Второе принципиальное отличие «Ласточек» от большинства других

используемых на момент их появления в стране поездов — в том, что

рассматриваются они не повагонно, а целиком как один объект.

Сейчас немного упростим для понятности аналогии. Дело в том, что в архитектуре электропоездов довольно долго царил подход, что вагоны — это груз, а тяга — это, ну, знаете ли, тяга. И никто не думал распределять элементы локомотива по вагонам и наоборот. А здесь тяга — это фактически весь поезд (в пятивагонной комплектации). То есть каждый вагон несёт на себе разные элементы, нужные для поезда, и включает их в общую сеть. Больше вагонов — больше элементов «конструктора».

Начнём с алюминия

На завод приезжают листы и профилированные панели из алюминия, которые попадают вот в эту линию:

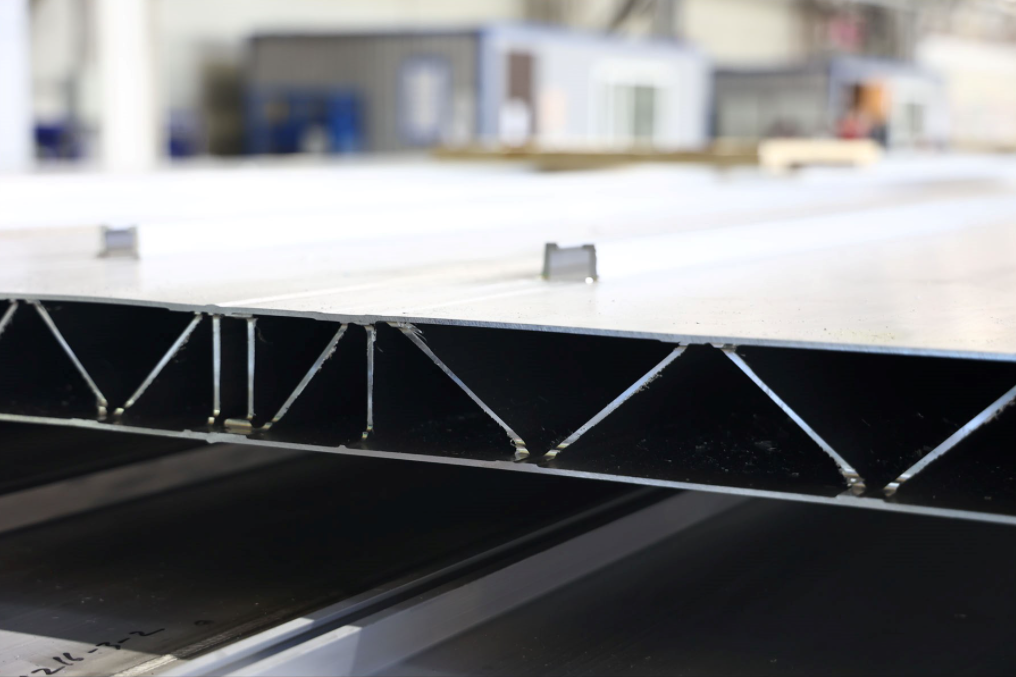

Цель — сделать вот такие вот штуки, «конструктор» для вагона:

При этом надо правильно резать и правильно сваривать алюминий, потому что детали довольно сложные:

«Уральские локомотивы» единственные в России делают подвижный состав из алюминиевого профиля. Кроме облегчения массы, алюминий отличается ещё большей гибкостью, то есть кузова имеют другие демпфирующие свойства (что тоже может быть как минусом при простой замене конструкции, так и плюсом при правильно подобранной архитектуре под материал). Изгибная частота вот этой пластины 8 Гц.

Алюминий для поезда — это очень сильное облегчение конструкции, потому что можно делать вот так:

Профиль едет из Китая, потому что отечественный производитель

пока не попадает в допуски. Коротко производство профиля выглядит

так: металлическая болванка бросается в то, что рабочие поэтично

называют «мясорубкой», которая дальше плавит и выдавливает

алюминиевую «лапшу».

Подвох со сварным швом в том, что его делал не человек:

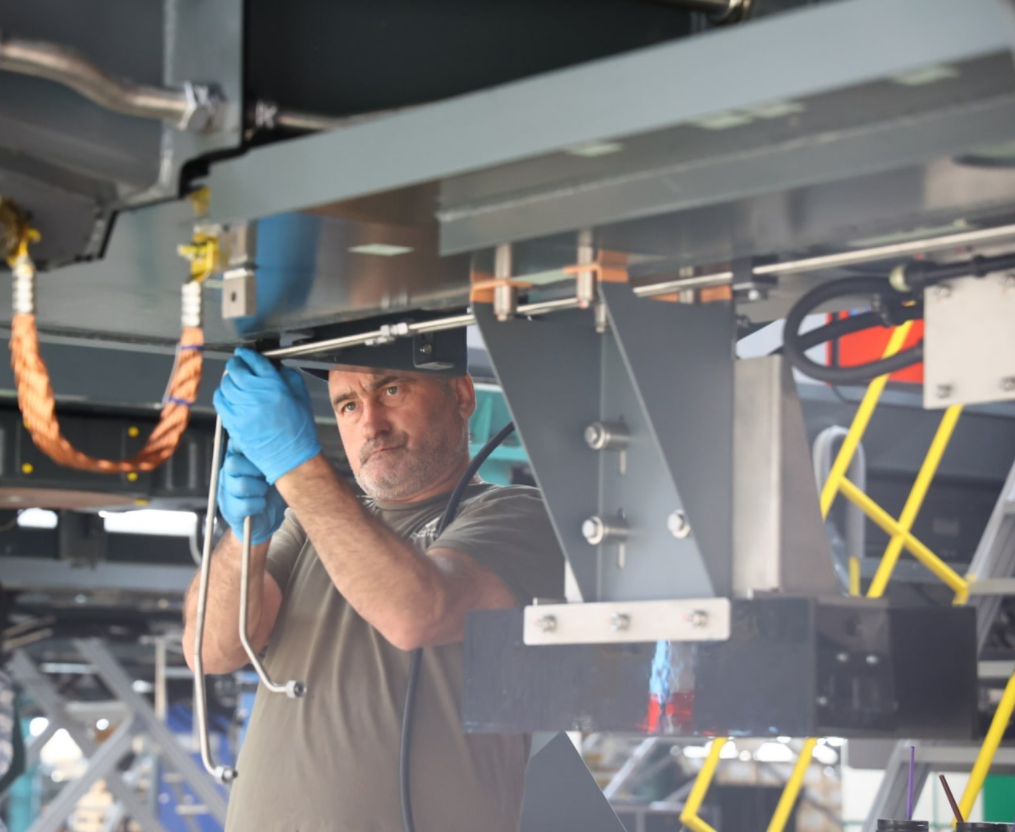

Хотя человек, конечно, участвует в некоторых операциях:

Детали обрабатываются абразивной резкой, плазмой и механически:

Исходный профиль — максимум 0,5 метра на 25 метров. Дальше его стыкуют и сваривают на стенде либо из него режут детали. Получаются четыре самые большие части (стенки, пол и крыша) и много маленьких. В стенках уже есть контуры дверей и окон.

Допуски на производстве измеряются миллиметрами и долями миллиметров. До того как тут развернули производство «Ласточек» и локомотивов 2ЭС6 «Синара», тут был завод сварных металлоконструкций. Есть байка, что когда модернизировали корпуса и вешали контакторы сети, нужно было делать отверстия на расстоянии 2 метров с отклонением не более 2 миллиметров по вертикальной оси. Так вот, местные инженеры сначала думали, что это опечатка, и на деле надо 2 сантиметра.

В итоге получается корпус вагона. Это такое состояние профилей, когда они уже сварены, проверены, отшлифованы, ещё раз проверены и готовы к дальнейшему циклу.

К нему не хватает тележек с колёсными парами и вообще всего оборудования.

Внешнее и внутреннее оборудование

Дальше производство устроено так: есть несколько десятков «слотов» для вагона справа и слева от большого прохода, где ходит платформа-трансбордер, которая эти вагоны перемещает.

Вот сюда заезжает вагон:

И едет дальше по производству на следующую операцию:

Вначале вагон ждёт дробеструйка и окраска в несколько слоёв с разными свойствами, включая грунты и поронаполнитель. Используются вододисперсионные соединения на основе спирта. Для правильного высыхания нужен правильный микроклимат, поэтому эта операция делается в изолированном боксе. В общем, начинается всё с окраски:

И продолжается десятками операций, в ходе которых вагон последовательно обшивается, наполняется электрикой и оборудованием, потом мебелью.

Вот тут видно прогресс по мере движения:

На каждом участке лежат все нужные компоненты для конкретных операций на месте:

Вот изоляция:

Вообще, предварительный монтаж — это установка крышевого оборудования, вклейка окон, плавающий пол на брусках (он не жёстко крепится, а просто кладётся как деталь конструктора). Процесс вклейки окон и дверей тут тоже применяется впервые в железнодорожном машиностроении в России.

Тут ставятся окна:

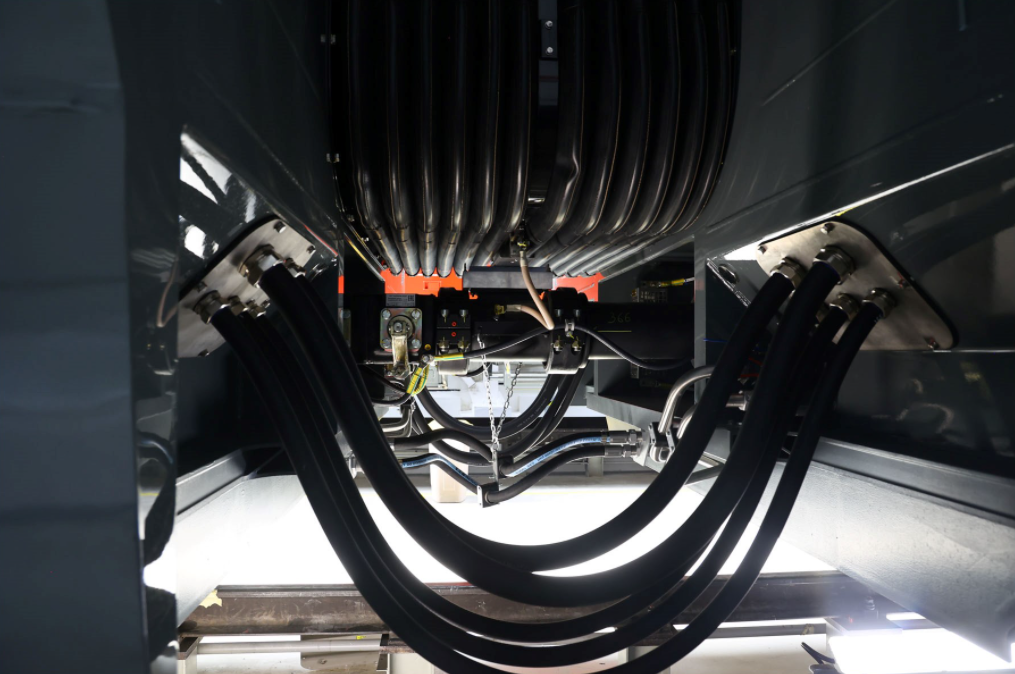

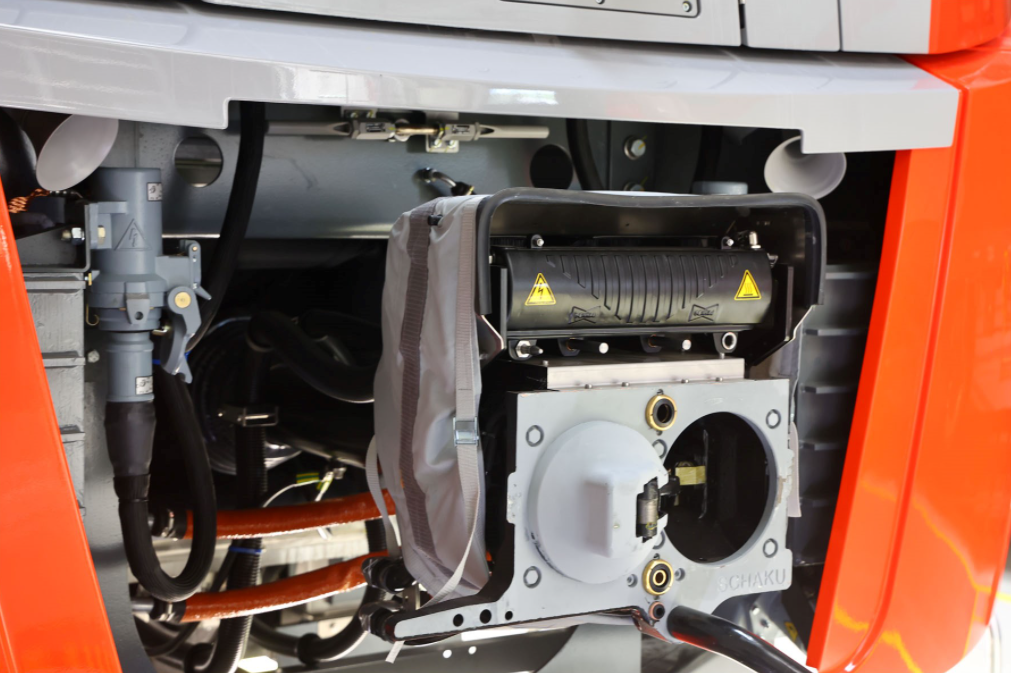

После предварительного монтажа вагон перекатывается на участок окончательного монтажа. Там установка подкузовного оборудования, установка внутривагонного оборудования, кабельных каналов, пневматических каналов. Для головных вагонов — маска и кабинное оборудование.

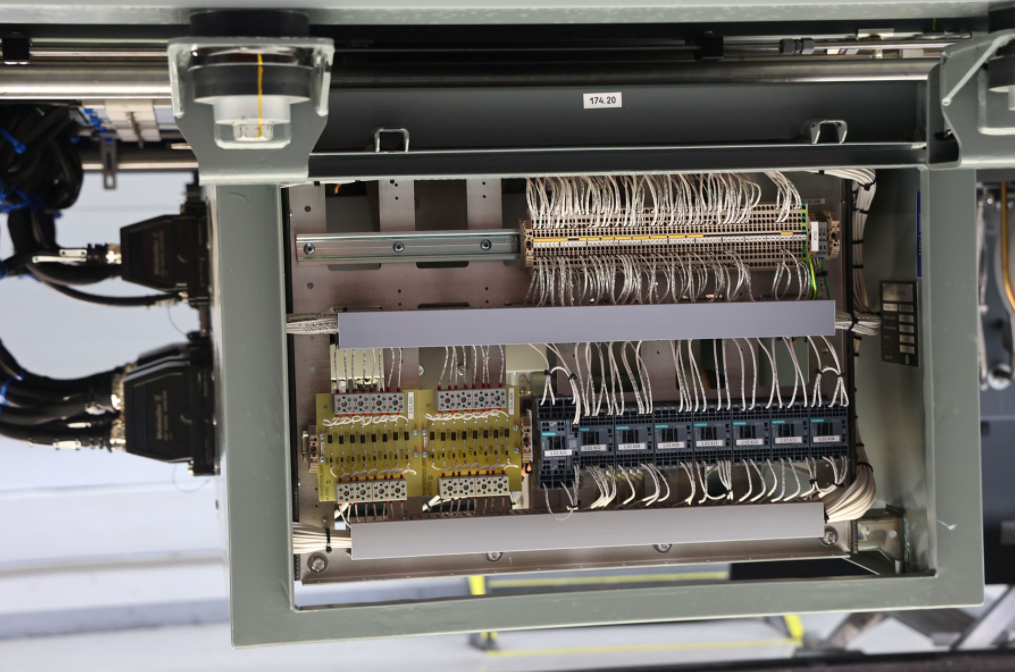

Электрика. Кабель подгоняется под лоток, к вагону прикручивается готовый лоток с коннекторами в точки соединений:

Разное оборудование:

Маска:

Маску делают в Челябинске. Когда на предприятии начали осваивать европейские технологии, одним из условий выполнения контракта было использование отечественных компонентов более чем на 80% (опять же, непонятно, по какой метрике, но уже не по массовой доле, но известно, что на третий год этот показатель был достигнут).

В маске буферные фонари и прожектор. Она тоже вклеивается.

Кстати, «лицо» у «Ласточки» такое странное, потому что посмотрите, где у неё сцепка. А учитывая аэродинамику поезда для 160 км/ч (это вам не вытянутый «Сапсан»), перед получился довольно странным с точки зрения возможных вариантов дизайна. Поэтому все «Ласточки» имеют совершенно феерический вид спереди.

Вот тут видно кабину, закрытую пока накладкой, чтобы можно было вставать ногами для монтажа:

В салонах используется азотное пожаротушение: газ из баллонов поступает в оборудование (шкафы и подкузовное оборудование).

В это же время внутри вагона:

Краш-элементы на 2 МДж — внутри что-то вроде металлических одноразовых пружин, гасящих энергию при столкновении. Напомню, буферная тарель «Иволги» сделана из трубы, которая развальцовывает другую трубу.

Дальше вагон ставится на тележки. Точнее, сначала надо убедиться в правильной развесовке, а потом выровнять по тележке. Точный угол контролируется выравнивающими подкладками.

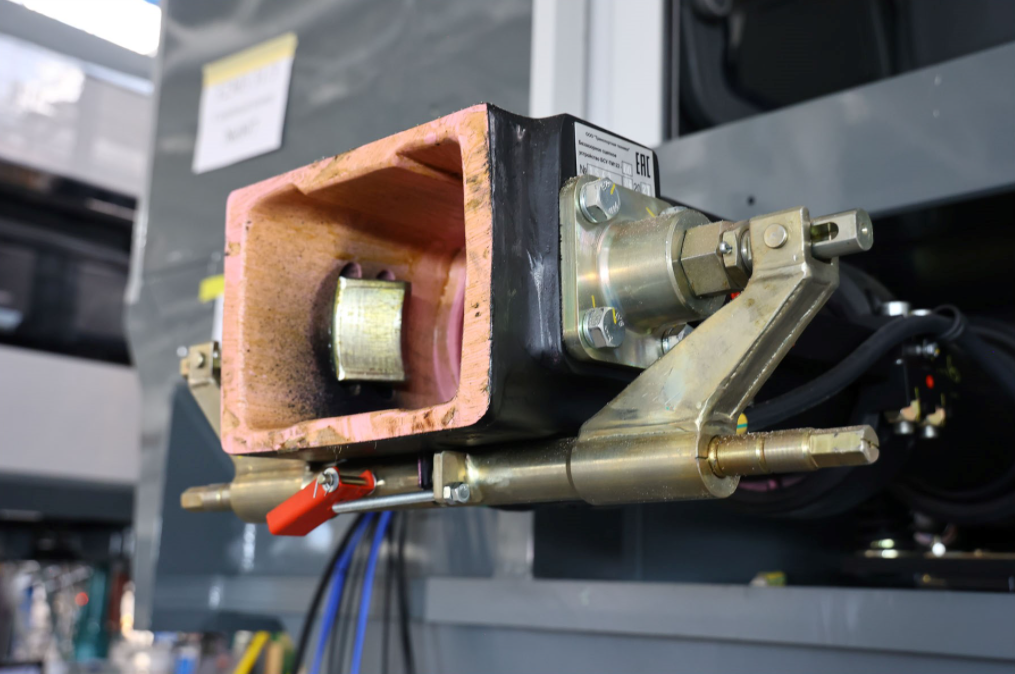

Вот на этой хорошо видно электродвигатель:

Мотор и редуктор — «Сименс». Рама полностью отечественная. Оси и колёса наши. Система торможения наша. А вот рессора и амортизаторы нет, их пока внутри страны с нужным качеством не делают.

Тут мотора нет, то есть это тележка от среднего вагона:

Теперь, собственно, пора поговорить про архитектуру поезда.

Про архитектуру «Ласточки»

Идём на следующий участок:

Итак, изначально у электричек было два типа вагонов: головной с кабиной (обычно два, в начало и конец, чтобы разворачиваться без круга в тупике) и обычный промежуточный пассажирский. Головной вагон управляет и тянет, пассажирский едет, всё понятно. В метро в это же время использовалась другая схема, где каждый вагон был мини-поездом и нёс на себе всё необходимое оборудование (кроме пультов, для управления средним вагоном нужно втыкать мобильный пульт-чемодан в сеть вагона). Опять же, сильно упрощая, дальше на головных вагонах стало не хватать токосъёма, и токосниматели поставили на некоторые вагоны дальше по поезду. Так началось распределение оборудования, потому что можно сразу преобразовывать ток (в случае «Ласточки», кстати, поезд бывает двухсистемный, то есть может иметь на входе 25 КВ переменного или 3 КВ постоянного тока).

Дальше поменялась парадигма того, как эксплуатируются поезда. Если раньше их собирали-разбирали почти постоянно, то в какой-то момент логистика дошла до того, что поезд можно собирать как целую единицу и использовать в более-менее неизменном виде несколько месяцев (проблемы там возникали ещё на обслуживании, но с новым оборудованием — решаемые, про это мы рассказывали из депо «Аэроэкспресса» ).

Возможно, вы видели, как подаётся длинный «Сапсан» в дни, когда нужно больше вагонов на Петербург (как было на майские), — это два сцепленных «Сапсана», и в середине у него ещё пара вагонов с кабинами. «Ласточка» в своей исходной версии была пятивагонной единицей. То есть пять вагонов давали минимальную неделимую «Ласточку». Первый вагон — головной, на нём управление, мини-серверная, моторы и тяговый преобразователь. Второй вагон — токосъём и тяговый трансформатор. Там же преобразователь собственных нужд и аккумуляторная батарея. Третий вагон — там компрессоры, которые питают пневматическую тормозную систему поезда. В каждом вагоне есть собственная система кондиционирования, собственная тормозная система, локальная система информирования пассажиров, видеонаблюдение пассажиров и прочий набор автономных систем.

Соответственно, изначальная составность: головной, токосъёмный, компрессорный, токосъёмный, головной (да простят в очередной раз железнодорожники за вольную терминологию). Промежуточный вагон с компрессором один, потому что больше не надо. Остальные дублированы. То есть поезд представляет собой сеть из разных систем. Например, ток контактной сети идёт через токосъём на трансформатор второго вагона, а оттуда передаётся по магистрали уже на первый вагон, где тяговый преобразователь, с которого снимается напряжение на тяговый электродвигатель.

Проблема была только в том, что пять вагонов — это часто мало, а 10 — уже много. РЖД хотелось иметь «Ласточки» по семь вагонов. Казалось бы, всего-то делов: нужно разработать пустой вагон с ролью «переходник», где будет только корпус, мебель и магистрали. Но затык оказался в системе управления, которую кто-то сделал рассчитанной только на пятивагонные схемы. Дело в том, что если вы добавляете ещё вагон, то система управления поезда немного сходит с ума. Нужно было переделать так, чтобы новые промежуточные вагоны нормально работали. В первую очередь это касалось управления тормозными системами. В итоге доработки специалистами «Уральских локомотивов» русские «Ласточки» могут быть 5-вагонными, 7-вагонными, 10-вагонными и даже 12-вагонными.

Видно вход для берегового питания

«Родное» питание для тяги — 3 КВ постоянного, но «Ласточки» бывают двухсистемные, то есть могут питаться от 25 КВ переменного. Второй тип сети более современный, потому что позволяет работать с меньшим током при большем напряжении (то есть избавляет от кучи проблем типа пережогов проводов). Но при получении на вход 25 КВ делается внутреннее преобразование на 3 КВ для тяги. И любой из входов преобразовывается для «нормального» оборудования — под 110 и 380 В. Преобразователи на 220/230 В обычно стоят на самом оборудовании, которое имеет на входе 110 В вагонной сети.

Вместо зеркал камеры:

На 10-вагонном и 12-вагонном, соответственно, есть дополнительные камеры. А вот это камера для того, чтобы писать действия машиниста и ситуацию на пути:

Тут видно дождевание сцепок:

Кабина готова:

Пассажирский салон почти готов:

При одинаковой архитектуре бывает несколько компоновок поездов. Первая компоновка — это МЦК-вариант, где стоячих мест много, а сидячих меньше (это осознанное решение для перевозки максимума людей, но его часто не понимают пассажиры) — это почти 2 тысячи человек на пятивагонный состав. Для пригорода используется компоновка как на фото, когда много людей едут сидя. И есть премиум-вагоны, отдалённо похожие на компоновку бизнес-класса «Аэроэкспрессов» (но напоминаю, что «Аэроэкспресс» — это не «Сименс», а «Штадлер Кисс»).

Финальная проверка делается на пути прямо по территории производства длиной 1,4 км. Там можно провести динамические испытания с разгоном и торможением до 120 км/ч («Ласточка» эксплуатируется на скоростях до 160 км/ч).

Сама история партнёрства Группы «Синара» и «Сименса» — довольно интересная история. В 2011 году РЖД подписали контракт на 1200 вагонов до 2023 года, с обязательным условием локализации 80% производства в России к определённому сроку. То есть мы могли покупать вагоны, но вместо этого за гарантированный объём получили локализацию производства, что в целом хорошо. Это, конечно, не Китай с его тысячей вагонов в год, но производство выше уровня Европы (со слов сотрудников) — если не считать того, что ключевые компоненты делаются как раз не у нас. Хотя те же электродвигатели отечественный производитель постепенно осваивает, и на электровозах нового поколения они будут уже отечественными. На заводе работает несколько экспатов, и более 200 наших спецов обучались в Германии.

На предприятии сейчас работают над новым проектом двухэтажного

поезда, который будет производиться здесь. Сейчас уже понятно, что

это будет нечто среднее по архитектуре между «Сапсаном» и

«Ласточкой» с двухэтажными промежуточными вагонами. Это и есть

«Сапсан-3». «Сапсан-2» был допконтрактом после поставки первых

Velaro, то есть фактически пришёл сразу вместе с первым.

На апрель 2021 года на заводе работает 3917 человек (в цехах, где

«Ласточки» и локомотивы). На начало 2021 года средний возраст — 39

лет (доля до 35 лет — 37%). На начало июня 2021 завод выпустил 1338

электровозов (1155 локомотивов «Синара» 2ЭС6, 171 электровоз

«Гранит» 2ЭС10 и 12 единиц 2ЭС7) и 193 электропоезда «Ласточка»

разных модификаций.

С нами сегодня был Григорий Голубев, руководитель центра управления проектами.

Комментарии